半(bàn)導體清洗設備:芯片良率的重要保障

導讀:近幾年,全球半導體技術不斷更(gèng)新迭代(dài),對工藝技術的要(yào)求也日漸提高,尤其是對晶圓表麵質量要求愈(yù)發嚴格。在半導體(tǐ)芯片製(zhì)造過程中,空氣、人體、廠(chǎng)房、生產設備(bèi)、化學(xué)藥劑、輔助材料等,都會攜帶(dài)各(gè)種(zhǒng)微塵、有(yǒu)機物、無機物和金屬離子等雜質。這些雜質會影(yǐng)響芯片良率、電學性能以及可靠性。人類經常洗澡,以防止(zhǐ)有害病菌和細菌的感染。同樣,納米級的晶圓需要反(fǎn)複清洗才能製造出完美的芯片。

隨著特征(zhēng)尺寸的不斷(duàn)縮小,半導體對雜質含量越來越敏感,製造和封裝中不可避免會引入汙染物。

對於微(wēi)觀尺度的半導體工藝,晶片表麵上的任何顆粒、金屬碎(suì)片、有(yǒu)機物、自然形成的氧化層和痕量雜質都(dōu)會導致圖案缺陷和電性能的惡化。

而小顆粒可能難以去除,因為顆粒和晶片襯底之(zhī)間存在強靜電力(lì)。這些問題會損害(hài)半導體產量和可靠性。在目前的集成電(diàn)路(lù)生產中,由於晶圓片表麵沾汙問題,導致50%以上的材料被損耗掉和80%的芯片電學失效。

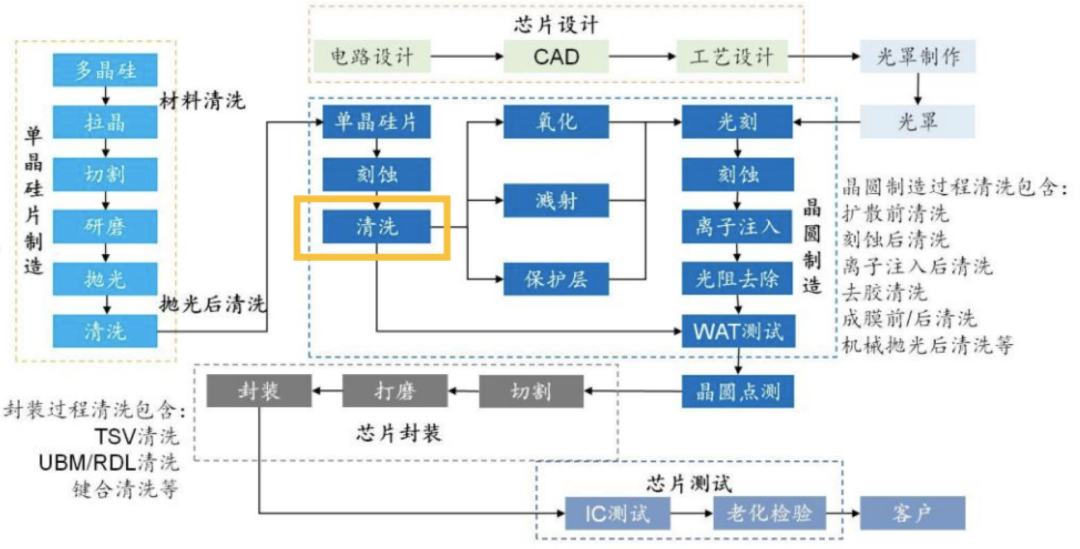

因此,清洗技術是貫穿芯片製造的重要工藝環節。

何為(wéi)“清(qīng)洗”

清洗是通過化學處理、氣體或物理方法去除晶片表麵雜質的過程。通(tōng)常在工藝之間進行,用於(yú)去(qù)除芯片製造中上一道工序所遺(yí)留的超微細顆粒汙染物、金屬殘留、有機物殘留物,去除光阻掩膜或(huò)殘留,也可根據需要進行矽氧化(huà)膜、氮化矽或金屬等薄膜(mó)材料的濕法腐蝕,為下一步工序準備好良好的表麵條件(jiàn)。

清洗是(shì)重(chóng)複進行的,使其進行的次數(shù)大約是其他(tā)過程的兩倍甚或更多,並作為過程之間的(de)橋梁。

▲清洗工藝

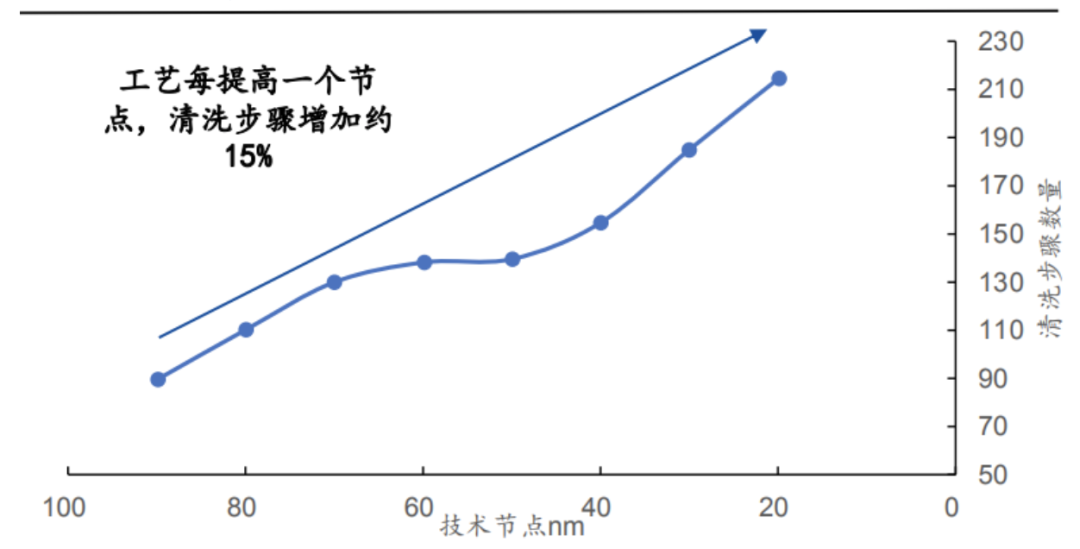

晶(jīng)圓(yuán)清洗步驟數量約占(zhàn)所有芯片製造工序步驟(zhòu)30%以上,而且隨(suí)著節點(diǎn)的推進,清洗(xǐ)工(gōng)序的數量和(hé)重(chóng)要性會繼續提升,清洗設備的需求量也將相應增加。在80~60nm的工藝製程中,清洗工藝約有100個步驟,而當工藝節點來到20nm以下時,清洗(xǐ)步驟增加至200道以上。而越往下走,要(yào)得到較高的良率,幾乎每步工序都離不開清洗(xǐ)。據盛美公司估計,每月十萬片的DRAM工廠,1%的良率提升可為客戶每年提(tí)高利潤3000-5000萬美元。

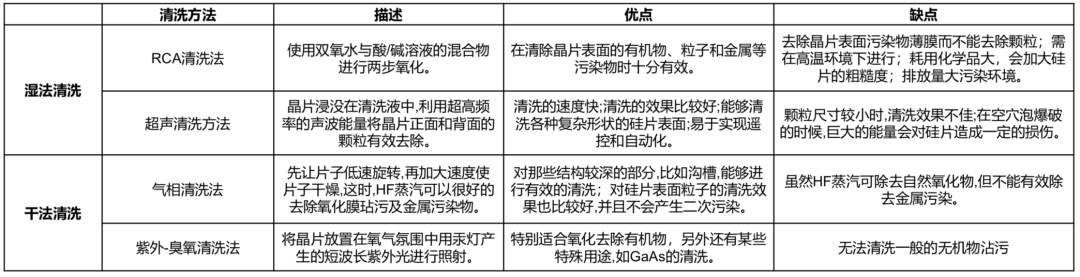

根據清洗介質的不同,目前半導體清洗技術主(zhǔ)要分為濕法清(qīng)洗和幹法清洗兩種工藝路線。

濕法清洗是針對不同的工藝需求,采用特定的化(huà)學藥液和去離子水(shuǐ),對晶圓表(biǎo)麵進行無損傷清洗,以去除晶圓製造過程中的顆粒、自(zì)然氧化層、有機物、金屬(shǔ)汙染、犧牲層、拋光殘留物(wù)等物質,可同時采用超聲波、加熱、真空等輔助技術手段。

幹法清洗是指不使用化學溶劑(jì)的清洗技術(shù),主要包括等(děng)離子清洗(xǐ)、超臨界氣相清(qīng)洗(xǐ)、束流清洗等技術。幹法清洗主(zhǔ)要是采用氣態的氫(qīng)氟酸刻蝕不規(guī)則分布的有結構的晶圓二氧化矽層,雖然具有對不同薄膜有高選(xuǎn)擇比的優點,但可(kě)清洗汙(wū)染物比較單一,目前在28nm及以下技術節點的邏輯產品和存儲產品有應用(yòng)。

▲濕法&幹法清洗對比

晶圓製造產線上通常以濕法清洗為主,少量特定步驟采用濕法和幹法清(qīng)洗相結合的方式互補所短,構建清洗方案。未來清洗設備的濕法工藝與幹法工藝仍將並存發展,均在各自領(lǐng)域內向技(jì)術(shù)節點更先進、功能多樣化、體(tǐ)積小、效(xiào)率高、能耗低等方向發展,在短期內濕法工藝和幹法工藝無相互替代的趨勢。目前濕(shī)法(fǎ)清洗是主流的清洗技術路線,占芯片製造清洗步驟數量的90%以上。

批量清(qīng)洗&單矽片清洗

在濕(shī)法(fǎ)清洗工藝路線下,目前主(zhǔ)流的清洗設備主要包(bāo)括單片清洗設備、槽式清洗設備(bèi)、組合式清洗設備(bèi)和批式旋轉噴淋清洗設備等。

槽式批量(liàng)清洗,就(jiù)是把矽片浸沒在化學溶劑或者超純水的方式(shì),一般一批處理20-50片矽片,槽式清洗具備良好的(de)設備穩定性、高處理性能和批量生產的高生產率,可以清除金屬、材料(liào)及微粒子。槽式清洗的批量生產效果好,但(dàn)交叉(chā)汙染風險較大。

▲槽式批量清洗

單矽(guī)片清洗,這是把液體或者氣體射擊在旋轉的一(yī)張矽片上去除各種雜質,一次就處理一張矽片,可以減少材(cái)料損傷,防止晶片結構損傷,清除交叉汙(wū)染 ,改(gǎi)善晶圓可靠性,但是設備產能較低,成本較大。

▲單矽片清洗

在90-65nm工藝中,為節約成(chéng)本、提高效率,通常以槽式設備清洗為主;而在更低線寬nm級工藝中,對雜質的容(róng)忍度較低,工藝越先進,單片清洗技術的占比(bǐ)往往越高。因此先進製程中,單片(piàn)清洗逐漸取代槽式批量清洗,並(bìng)且(qiě)占(zhàn)據最高的市場份額。

清洗設備占據半導體產業鏈核心地(dì)位,直接影響芯片良(liáng)率(lǜ)和芯片產品性能

在芯片製造中,不可避免地會產生或者(zhě)接觸到各種雜質,為最(zuì)大限度地減(jiǎn)少雜質對芯片良率的影響,在芯片製造的各個(gè)環節均設置了(le)清洗工序,針對不同的工藝需求對晶圓表麵進行(háng)無損傷清洗以去除半導體(tǐ)製造過程中的(de)顆粒、自然氧化層、金屬汙染、有機物、犧牲層、拋光(guāng)殘留物等雜質的工序,為最大限度地(dì)減少雜質(zhì)對芯片良率(lǜ)的影響,確保芯片產品性能,清洗步驟數量約占所有芯片製造工序步驟的(de)30%以上,而且隨著技術節點的繼(jì)續進步,對清洗設備的需求量也將相應增(zēng)加。